焊接自动化技术实验室(唐山开元-石化学院联合实验室) Automatic Welding Technology Lab

发布日期: 2018-05-28

双车双炬管道铺设自动焊接工作站

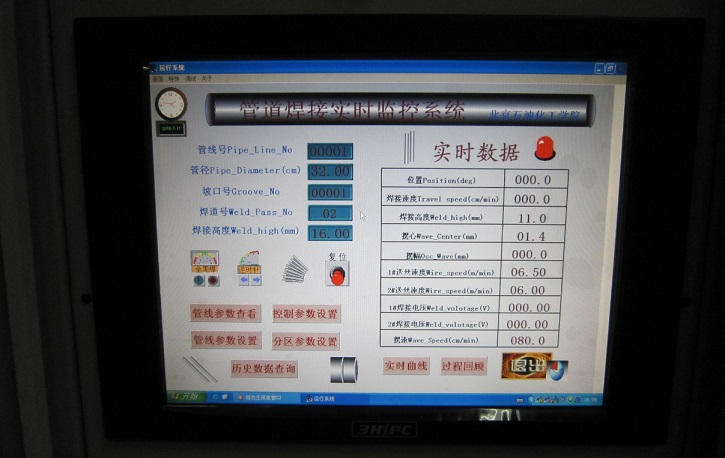

管道铺设焊接工作站人机界面

焊接生产自动化是焊接结构生产技术发展的方向。现代焊接自动化技术主要依靠计算机控制技术来实现,在高性能的微机波控焊接电源基础上发展智能化焊接设备,在现有的焊接机器人基础上发展柔性焊接工作站和焊接生产线,最终实现焊接计算机集成制造系统CIMS。工厂制造与现场施工对于焊接自动化而言有两个重要的要求,一是焊接质量,二是焊接效率,采用激光跟踪、电弧跟踪等技术进行焊缝跟踪是提高焊接质量的有效途径,采用双丝焊接技术是提高焊接效率的重要手段。

(1)双车双炬管道铺设自动焊接工作站

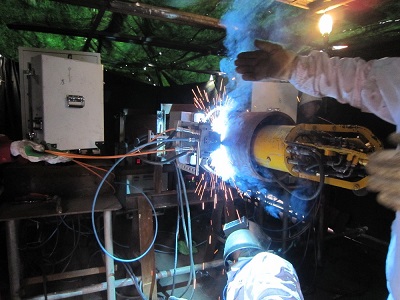

北京石油化工学院与海洋石油工程股份有限公司合作,在国家863计划重大项目“深水海底管道铺设技术”的支持下,研制的双车双炬管道铺设自动焊接工作站采用基于网络和现场总线的控制系统设计方案,将焊接电源、焊接小车等作为外围设备与主控单元连接,不仅实现了焊接工作站的自动焊接控制和管理,而且为进一步发展成为现场焊接生产集成制造系统CIMS打下了基础,这将对提升长输管线铺设焊接自动化和智能化作业水平产生积极影响,该双车双炬管道铺设自动焊接工作站在3000m深水铺管起重船海洋石油201、滨海108进行了成功的管道焊接试验。北京石油化工学院与海洋石油工程股份有限公司合作,在国家863计划重大项目“水下干式管道维修系统”的支持下,研制的另一套自动焊接设备干式高压海底管道维修焊接机器人,实现了水下干式舱内高压环境下海底管道的遥操作焊接维修。

3000m深水铺管起重船海洋石油201 海洋石油201左舷1号机头焊接

海洋石油201右舷2号机头焊接 海洋石油201管道焊缝检验

位于滨海108上的管道自动焊接系统 滨海108左舷1号机头焊接

滨海108右舷2号机头焊接 滨海108管道焊缝

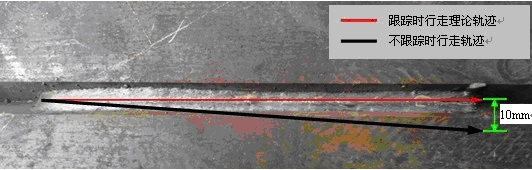

(2)管道自动焊接电弧传感技术

国家自然科学基金项目“海底管道铺设窄坡口焊接机器人电弧传感技术研究”以高速摆动电弧信号为切入点,研究焊枪摆动频率对电弧传感信号灵敏度的影响规律,研究不同侧壁距离下的溶滴特性以获得焊丝稳定燃烧的最佳距离值及稳定的焊接电信号,建立了系统数学模型,提出了适宜于窄坡口管道全位置焊接的焊缝跟踪及摆宽自调整控制算法。

焊缝跟踪效果

(3)企业合作

北京石油化工学院努力将先进的自动焊接技术服务于生产企业,与宝山钢铁股份有限公司合作开展“UOE海管高效自动焊接与接头评估”研究,针对API X65(Φ762*28.6mm) 、API X65(Φ711*35mm)、API X70(Φ762*31.8mm)三个规格的UOE钢管,进行高效熔化极气体保护自动双丝焊接试验,对环焊接头进行评估,并获得出主要焊接工艺参数对焊接质量指标的影响规律。北京石油化工学院与有关企业合作、积极探索科研成果产品化和产业化的途径,与唐山开元企业集团签订了《能源工程先进连接技术北京高等学校工程研究中心共建协议》,在焊接电弧监视、管道自动焊接设备产品化、管道先进自动焊接工艺等领域开展研究。

UOE海管自动焊接

工程研究中心共建会议