卧式储油罐机械清洗技术研究实验装置(研究性实验装置)

地下储油罐机械清洗技术研究试验装置

1. 研发背景

加油站地下储油罐因胶状物质层沉积、油品标号升级换代等多种原因需要定期或不定期进行清洗。尽管人工清洗具有使用设备小、操作简单、施工成本较低等特点,但存在安全无保障、易发生油气中毒、污染环境和清罐作业周期较长等问题,为此,西方发达国家自20世纪80年代以来开始推出机械化清洗技术与设备。目前,国内在油罐机械清洗领域基本处于跟踪消化或模仿国外技术的阶段,关键设备仍依赖进口,离自主实现真正意义上的安全、环保机械化清洗尚有很大差距。

设计搭建地下储油罐机械清洗技术试验装置旨在尽可能真实地模拟加油站地下储油罐机械化清洗作业的工艺流程,为自主开展其中涉及到的三维旋转射流、高效油-水分离等关键技术的研究提供一个基础平台。此外,还可将工艺流程推广应用于铁路罐车等其他类型卧式储油罐及大型立式储油罐的机械清洗。

2. 工艺流程

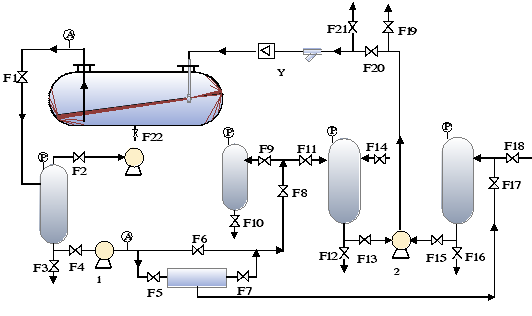

整套试验装置工艺流程如图1所示,主要由卧式容器罐、三维旋转喷射系统、真空抽吸罐、离心萃取机、清洗油供给罐、清洗水罐、油回收罐、泵及相应的各种仪表、阀门和管线等组成。

图1 地下储油罐机械清洗技术研究试验装置工艺流程

3. 操作规程

根据现场实际清洗作业工艺流程,将地下储油罐机械清洗技术研究试验装置工作过程概括为三个阶段:

(1) 罐内残余油品移送

打开阀门F2,其他阀门关闭,启动真空泵使真空抽吸罐内产生一定真空度。关闭F2,打开阀门F1,将卧式容器罐内残存油品吸入真空抽吸罐内。当真空抽吸罐内液位到达一定高度时,打开阀门F4、F6、F8、F9,启动螺杆泵1,将油品移送至回收油罐储存。

(2) 同种油品清洗

打开阀门F14,向清洗油罐内注入清洗油,当清洗油罐液位达到一定高度时,关闭F14。打开阀门F13、F20、F1,启动螺杆泵2,清洗油经管线进入三维旋转喷头,对卧式容器罐内壁进行360°冲击清洗。当卧式容器罐内有一定积液时,打开阀门F2,启动真空泵。当真空抽吸罐达到一定真空度时,打开阀门F4、F5、F7、F8、F11、F17,启动螺杆泵1和离心萃取机。卧式容器罐内油水混合物经真空抽吸罐后进入离心萃取机,被分离出轻质油相组分和重质水相组分,分别进入清洗油罐和储水罐。在工程实际中进行加油站埋地油罐机械清洗作业时,通常不采用同种油品清洗,此阶段主要模拟进行大型立式储油罐清洗时的同种油品清洗环节。还可在阀门F19、F21间连接换热器,对清洗油进行加热以达到更好的清洗效果。

(3) 清水清洗

打开阀门F18,向储水罐内注入清水,液位达到一定高度时,关闭F18。打开阀门F15、F20、F1,启动螺杆泵2,清水经管线进入三维旋转喷头,对卧式容器罐内壁进行清洗。当卧式容器罐内有一定积液时,打开阀门F2,启动真空泵。同时打开阀门F4、F5、F7、F8、F11、F17,启动螺杆泵1和离心萃取机。卧式容器罐内油水混合物经真空抽吸罐后进入离心萃取机,被分离出轻质油相组分和重质水相组分,分别进入清洗油罐和储水罐。必要时可在阀门F19、F21间连接换热器,对清水进行加热以达到更好的清洗效果。

水清洗阶段结束后,打开阀门F22,将卧式容器罐内积液排出,拆下三维旋转喷头,进行保养维修。

4. 注意事项

(1) 进行清洗作业试验前,检查管路连接情况和各阀门的开合情况。

(2) 启动真空泵前,检查阀门F2是否打开,防止因F2关闭造成真空泵损坏。

(3) 启动真空泵后,应时刻关注真空抽吸罐顶部真空表读数变化,防止真空度过大而对真空罐造成破坏。

(4) 通过液位计时刻关注真空罐内液位高度,防止因液位过高使液体经管线进入真空泵内,损坏真空泵。

(5) 旋转喷头开始进行喷射清洗时,应及时打开阀门F1,以防止在卧式容器罐内液体液位上升过程中,压缩罐内上部气体空间,使罐内压力过高而发生危险。

(6) 启动螺杆泵前,应打开其前后阀门,进行灌泵。对于螺杆泵1,打开F4、F6(或F5);对于螺杆泵2,打开F13(或F15)、F20(或F19)。

(7) 试验过程中,应关注回收油罐、清洗油罐和储水罐顶部压力变读数,保证罐内压力在安全范围内。

(8) 定期拆下Y型管式过滤器,对滤网进行清洗,防止因滤网上残渣过多而堵塞管路。

5. 安全预案

(1) 试验过程中如果流量计读数为零,应及时关闭泵电源开关,检查管路连接情况和阀门闭合情况,必要时对泵进行检查维修。

(2) 试验过程中,若旋转喷头无法进行三维旋转或喷嘴不出液,应立即关闭总电源开关,检查管路是否堵塞,如果确定故障在于旋转喷头自身,则应联系厂家对其进行拆卸以检查内部受损情况。

(3) 在回收油罐、清洗油罐和储水罐顶部均安装有安全阀(排气阀),防止因罐内上部空间气体压力过高而发生危险。

6. 装置安全负责人:刘美丽